- СНТ →

- Агломераційні машини

М. А. Томаш, Б.В. Ізотов, А. Є. Турбаба, М.З. Абдулін, Г. Р., Дворцин, М. В. Гребіна

ПрАТ «Маріупольський металургійний комбінат імені Ілліча», Маріуполь

Національний технічний університет України «КПІ», Київ

Виробниче об'єднання «Струменево-Нишова ТехнологIя», Київ

Модернізація пальникового обладнання запальних гірничо-агломераційних машин аглофабрики ПрАТ «ММК ім. Ілліча»

Описані результати модернізації запальних горнів і заміни існуючих пальникових пристроїв ГНП-6 на сучасні СНТ-22, реалізовані на агломераційних машинах аглофабрики ПрАТ «ММК ім. Ілліча»

Ключові слова: агломераційна машина, пальниковий пристрій, струменево-нішева технологія, енергозбереження, спалювання палива, запальне горно.

Підвищення якості продукції та зниження її собівартості є одним з найважливіших питань, які стоять перед вітчизняною металургією. ПрАТ «ММК ім. Ілліча» входить до складу Металургійного дивізіону групи МЕТ-ІНВЕСТ і є одним із лідерів металургії України з повним металургійним циклом. Основними принципами компанії в галузі енергетики є забезпечення надійного енергопостачання виробництва, підвищення рівня енергетичної незалежності, розробка процесів і проєктів щодо поліпшення енергоефективності, постійне поліпшення ефективності використання енергії та енергозбереження.

Аглофабрика (АФ) «ММК ім. Ілліча» – найбільша в Європі, з продуктивністю 12 млн. тонн агломерату на рік. Дванадцять агломераційних машин (AM) забезпечують сировиною доменні цехи «ММК ім. Ілліча» та МК «Азовсталь». На даний момент на ПрАТ «ММК ім. Ілліча» проводиться модернізація аглофабрики, що дозволить не тільки знизити витрату палива, а й істотно поліпшити ситуацію з екологією в місті Маріуполь. Інвестиції в цей проєкт становитимуть 220 млн. доларів, а викиди пилу знизяться в 11 разів. Роботи з реконструкції стартували 25 травня 2015 р., коли агломашина № 1 була зупинена на капітальний ремонт. Унікальність проєкту полягає не тільки в його інвестиційному та екологічному масштабі, але також у тому, що всі основні роботи будуть проходити на діючій АФ, тобто з мінімальними зупинками AM. Під час модернізації заплановано заміну застарілого обладнання на сучасне, реконструкцію складів вугілля і концентрату, а також установку нових очисних циклонів італійської компанії Termokimik Corporation і модернізацію запалювальних горнів.

Для оптимальної організації робочого процесу спікання агломерату необхідно забезпечити спалювання максимально можливої кількості палива в просторі під горном з організацією високої температурної рівномірності на палеті, однак цей процес ускладнюється через незначну відстань від фронту пальникових пристроїв (ПП) до поверхні агломерату й інтенсивне розрідження, що створюється ексгаустером у цьому об'ємі. Штатні пальники ГНП-6 за своєю конструкцією не могли в повному обсязі забезпечити виконання цього завдання. Це відбувалося через такі недоліки, властиві всьому сімейству ПП із закруткою потоку повітря:

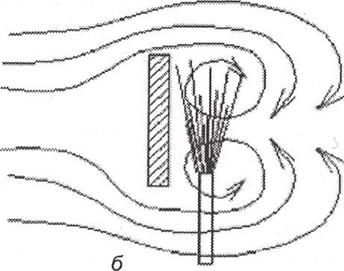

- у результаті стратифікації (розподілу) потоків палива і окислювача, що мають різну питому вагу (повітря 1,3 кг/м3, газ 0,7 кг/м3), під дією відцентрової сили, викликаної закруткою повітряного потоку в ПП (рис. 1, а), значна частина повітря відкидається до периферії, а значна частина газу залишається в центрі потоку паливно-повітряної суміші. Це призводить до нерівномірності поля температур на виході з ПП, а отже, і до нерівномірного прогрівання агломерату;

- концентраційна нерівномірність розподілу палива в потоці окислювача разом із дифузійним механізмом горіння (час змішування палива і окислювача значно перевищує час перебігу хімічної реакції), що реалізується в штатних ПП призводять до затягування факела, догорання палива за межами горна і шару агломерату, зниження теплонапруженості топкового простору горна і, отже, зниження рівня температур у цьому просторі, що вимагає додаткових витрат палива на підтримання необхідних для нормальної роботи значень;

- погіршення стабілізуючих властивостей факела закрученого потоку паливо-повітряної суміші не дозволяє штатним ПП працювати в широкому діапазоні зміни навантажень агломашини і в тих випадках, коли необхідно вивести агломашину на тимчасовий зупинник для проведення поточних технологічних або ремонтних операцій. У цих ситуаціях газ автоматично перекривається і оператори змушені запускати агломашину по-новому, при цьому втрачаючи дорогоцінний час і збільшуючи навантаження на персонал:

- при обертанні потоку високотемпературних продуктів горіння на виході з ПП відбувається їх накид на стінки амбразур і на елементи футерування горна агломашини, що призводить до їх більш швидкого виходу з ладу і скорочення міжремонтних періодів.

|

|

Рис. 1. Традиційні аеродинамічні схеми роботи пальникових пристроїв: а – закрутка потоку окислювача; б– зона зворотних струмів за погано обтічним теплом

Для удосконалення процесу і зниження витрат природного газу (ПГ) на запалювання аглошихти було прийнято рішення замінити існуючі пальникові пристрої на сучасні пальники, а також виконати модернізацію запалювального горна. Під час опрацювання варіантів було обрано струменево-нішеву технологію спалювання палива (СНТ), що реалізується в пальникових пристроях СНТ-22 (рис. 2),

які дали змогу оптимізувати аеротермохімію технологічного процесу. Основними принципами СНТ є: рівномірний розподіл пального в потоці окислювача, створення компактної стійкої вихрової структури в результаті взаємодії системи струменів пального у виносному потоці окислювача з течією в нішевій порожнині для забезпечення сумішоутворення і надійної стабілізації факела, забезпечення мікродифузійного механізму горіння, самоохолодження ПП пальним і окислювачем.

Проблеми, пов'язані з використанням пальників ГНП-6 успішно вирішені застосуванням СНТ:

- за рахунок реалізованих принципів струменево-нішевої технології маємо на виході з ПП СНТ поле температур з високою рівномірністю розподілу (рис 3);

- за рахунок рівномірного розподілу палива в потоці окислювача, а також за рахунок проміжного, між дифузійним і кінетичним (мікродифузійним), механізму горіння, реалізованого в ПП СНТ, газ спалюється в короткому факелі з високою теплонапруженістю топкового простору горна, що приводить до зниження необхідної кількості палива для підтримки необхідних температур;

- істотно знижено винесення палива в неробочі зони агломашини;

- ПП СНТ працюють у всьому діапазоні можливих змін потужності агломашини.

Монтаж пальникових пристроїв СНТ легко здійснюється на місця установок штатних ПП. З липня 2015 р. працює агломашина № 1 з модернізованим запалювальним горном і пальниками фірми СНТ

До кінця 2015 р. вже модернізовані 3 агломераційні машини (AM №№ 1, 2, 3), і до березня 2016 р. замінено пальники на ще 6 машинах (AM №№ 4, 5,7, 8, 9, 11). Вигляд встановлених пальників із внутрішньої і зовнішньої сторони запалювального горна наведено на рис. 4.

У результаті модернізації та подальшого спільного налагодження модернізованих машин фахівцями «ММК ім. Ілліча» і СНТ отримано такі результати:

- на робочій AM № 8 досягнуто режим горіння, що забезпечує відповідне спікання при мінімальних витратах газу: на номінальному режимі, машина споживає 380 м3/год природного газу і 4000 м3/год повітря (для порівняння, до модернізації ця сама машина споживала близько 600-650 м3/год природного газу і 5200-5500 м3/год повітря);

- загальне зниження витрат природного газу на агломашинах, за рахунок заміни пальників, становило 25-35% (рис. 5);

- забезпечена стабільність якості виготовленого агломерату; вихід 2-х сортів по фракції знижений з 7,52 (факт листопада 2015 р.) до 3,29% (факт травня 2016 р.), що свідчить про поліпшення якості спікання агломерату.

- ВИСНОВКИ

Штатні пальники типу ГНП-6, встановлені на агломераційних машинах, мають низку недоліків, таких як нерівномірності поля температур, на виході з ПП, неповне згоряння палива в факелі, відкидання факела до стінок топкового простору й ін., що свідчить про необхідність їх заміни на більш сучасні пальникові пристрої.

Заміна штатних пальників на ПП СНТ-22 дозволила досягти високої рівномірності розподілу температурного поля по ширині палети, повного спалювання природного газу в короткому факелі з високою теплонапряженістю топкового простору горна, зниження винесення палива в неробочі зони агломашини.

Загальне зниження витрат природного газу за рахунок модернізації запалювальних горнів агломашин становило 20-25%. Питомі витрати природного газу на запалювання аглошихти були знижені з 4,283 (факт листопада 2015 р.) до 2,735 м3/т (факт травня 2016 р.).

Заміна пальників дозволила забезпечити стабільність якості виготовленого агломерату. Вихід 2-х сортів по фракції знизився з 7,52 (факт листопада 2015 р.) до 3,29% (факт травня 2016 р.), що свідчить про поліпшення якості спікання агломерату.