- СНТ →

- Агломерационные машины

М.А. Томаш, Б.В. Изотов, А.Е. Турбаба, М.З. Абдулин, Г.Р, Дворцин, М.В. Гребиная

ЧАО «Мариупольский металлургический комбинат имени Ильича», Мариуполь

Национальный технический университет Украины «КПИ», Киев

Производственное объединение «Струйно-Нишевая Технология», Киев

Модернизация горелочного оборудования зажигательных горновагломерационных машин аглофабрики ЧАО «ММК им. Ильича»

Описаны результаты модернизации зажигательных горнов и замены существующих горелочных устройств ГНП-6 на современные СНТ-22, реализованные на агломерационных машинах аглофабрики ЧАО «ММК им. Ильича».

Ключевые слова: агломерационная машина, горелочное устройство, струйно-нишевая технология, энергосбережение, сжигание топлива, зажигательный горн.

Повышение качества продукции и снижение ее себестоимости является одним из важнейших вопросов, которые стоят перед отечественной металлургией. ЧАО «ММК им. Ильича» входит в состав Металлургического дивизиона группы МЕТ-ИНВЕСТ и является одним из лидеров металлургии Украины с полным металлургическим циклом. Основными принципами компании в области энергетики является обеспечение надежного энергоснабжения производства, повышение уровня энергетической независимости, разработка процессов и проектов по улучшению энергоэффективности, постоянное улучшение эффективности использования энергии и энергосбережения.

Аглофабрика (АФ) ММК им. Ильича - крупнейшая в Европе, с производительностью 12 млн. тонн агломерата в год. Двенадцать агломерационных машин (AM)обеспечивают сырьем доменные цеха ММК им. Ильича и МК «Азовсталь». На данный момент на ЧАО «ММКим. Ильича» проводится модернизация аглофабрики, что позволит не только снизить расход топлива, но и существенно улучшить ситуацию с экологией в городе Мариуполь. Инвестиции в этот проект составят 220 млн. долларов, а выбросы пыли снизятся в11 раз. Работы по реконструкции стартовали 25 мая2015 г., когда агломашина № 1 была остановлена на капитальный ремонт. Уникальность проекта заключается не только в его инвестиционном и экологическом масштабе, но также в том, что все основные работы будут проходить на действующей АФ, то есть с минимальными остановками AM. В ходе модернизации запланирована замена устаревшего оборудования на современное, реконструкция складов угля и концентрата, а также установка новых очистительных циклонов итальянской компании Termokimik Corporation и модернизация зажигательных горнов.

Для оптимальной организации рабочего процесса спекания агломерата необходимо обеспечить сжигание максимально возможного количества топлива в пространстве под горном с организацией высокой температурной равномерности на паллете, однако этот процесс затруднен ввиду незначительного расстояния от фронта горелочных устройств (ГУ) до поверхности агломерата и интенсивного разрежения, создаваемого эксгаустером в этом объеме. Штатные горелки ГНП-6 по своей конструкции не могли в полном объеме обеспечить выполнение этой задачи. Это происходило по причине следующих недостатков, присущих всему семейству ГУ с закруткой потока воздуха:

- в результате стратификации (разделения) потоков топлива и окислителя, имеющих разный удельный вес (воздух 1,3 кг/м3, газ 0,7 кг/м3), под действием центробежной силы, вызванной закруткой воздушного потока в ГУ (рис. 1, а), значительная часть воздуха отбрасывается к периферии, а значительная часть газа остается в центре потока топливно-воздушной смеси. Это приводит к неравномерности поля температур на выходе из ГУ, а следовательно, и к неравномерному прогреву агломерата;

- концентрационная неравномерность распределения топлива в потоке окислителя наряду с диффузионным механизмом горения (время смешения топлива и окислителя значительно превышает время протекания химической реакции), реализуемом в штатных ГУ, приводят к затягиванию факела, догоранию топлива за пределами горна и слоя агломерата, снижению теплонапряженности топочного пространства горна и, следовательно, снижению уровня температур в этом пространстве что требует дополнительных затрат топлива на поддержание его необходимых для нормальной работы значений;

- ухудшение стабилизирующих свойств факела закрученного потока топливо – воздушной смеси не позволяет штатным ГУ работать в широком диапазоне изменения нагрузок агломашины и в тех случаях, когда необходимо вывести агломашину на временный останов для проведения текущих технологических или ремонтных операций. В этих ситуациях газ автоматически перекрывается и операторы вынуждены запускать агломашину по-новому, при этом теряя драгоценное время и увеличивая нагрузку на персонал:

- при вращении потока высокотемпературных продуктов горения на выходе из ГУ происходит их наброс на стенки амбразур и на элементы футеровки горна агломашины, что приводит к их более быстрому выходу из строя и сокращению межремонтных периодов.

|

|

Рис.1. Традиционные аэродинамические схемы работы горелочных устройств: а – закрутка потока окислителя; б – зона обратных токов за плохообтекаемым теплом

Для усовершенствования процесса и снижения расхода природного газа (ПГ) на зажигание аглошихты было принято решение заменить существующие горелочные устройства на современные горелки, а также выполнить модернизацию зажигательного горна. В ходе проработки вариантов была выбрана струйно-нишевая технология сжигания топлива (СНТ), реализующаяся в горелочных устройствах СНТ-22 (рис. 2),

которые позволили оптимизировать аэротермохимию технологического процесса. Основными принципами СНТ являются: равномерное распределение горючего в потоке окислителя, создание компактной устойчивой вихревой структуры в результате взаимодействия системы струй горючего в сносящем потоке окислителя с течением в нишевой полости для обеспечения смесеобразования и надежной стабилизации факела, обеспечение микродиффузионного механизма горения, самоохлаждение ГУ горючим и окислителем.

Проблемы, связанные с использованием горелок ГНП-6 успешно решены применением СНТ:

- за счет реализуемых принципов струйно-нишевой технологии имеет на выходе из ГУ СНТ поле температур с высокой равномерностью распределения (рис 3);

- за счет равномерного распределения топлива в потоке окислителя, а также за счет промежуточного, между диффузионным и кинетическим (микродиффузионным), механизма горения, реализованного в ГУ СНТ, газ сжигается в коротком факеле с высокой теплонапряженностью топочного пространства горна, что приводит к снижению требуемого количества топлива для поддержания необходимых температур;

- существенно снижен унос топлива в нерабочие зоны агломашины;

- ГУ СНТ работают во всем диапазоне возможных изменений мощности агломашины.

Монтаж горелочных устройств СНТ легко осуществляется на места установок штатных ГУ. С июля 2015 г. работает агломашина № 1 с модернизированным зажигательным горном и горелками фирмы СНТ

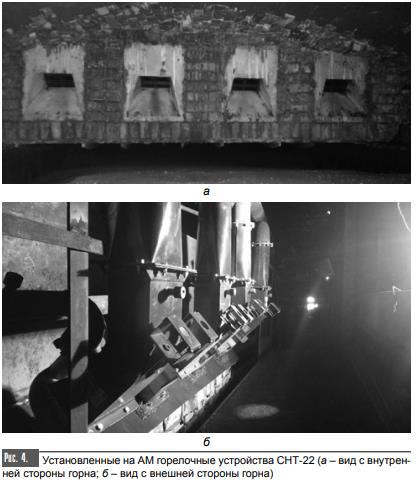

К концу 2015 г. уже модернизированы 3 агломерационные машины (AM №№ 1, 2, 3), и к марту 2016г.заменены горелки на еще 6 машинах (AM №№ 4, 5,7, 8, 9, 11). Вид установленных горелок с внутренней и внешней стороны зажигательного горна представлено на рис. 4.

В результате модернизации и последующей совместной отладки модернизированных машин специалистами «ММК им. Ильича» и СНТ получены следующие результаты:

- на рабочей AM № 8 достигнут режим горения, обеспечивающий удовлетворяющее спекание при минимальном расходе газа: на номинальном режиме, машина потребляет 380 м3/час природного газа и 4000 м3/час воздуха (для сравнения, до модернизации эта же машина потребляла порядка 600-650 м3/ч природного газа и 5200-5500 м3/ч воздуха);

- общее снижение расхода природного газа на агломашинах, за счет замены горелок, составило 25-35% (рис. 5);

- обеспечена стабильность качества производимого агломерата; выход 2-х сортов по фракции снижен с 7,52 (факт ноября 2015 г.) до3,29% (факт мая 2016 г.), что свидетельствует об улучшении качества спекания агломерата.

- ВЫВОДЫ

Штатные горелки типа ГНП-6, установленные на агломерационных машинах, имеют ряд недостатков, таких как неравномерности поля температур, на выходе из ГУ, неполное сгорание топлива в факеле, отброс факела к стенкам топочного пространства и др., что свидетельствует о необходимости их замены на более современные горелочные устройства.

Замена штатных горелок на ГУ СНТ-22 позволила достигнуть высокой равномерности распределения температурного поля по ширине паллета, полного сжигания природного газа в коротком факеле с высокой теплонапряженностью топочного пространства горна, снижения уноса топлива в нерабочие зоны агломашины.

Общее снижение расхода природного газа за счет модернизации зажигательных горнов агломашин составило 20-25%. Удельный расход природного газа на зажигание аглошихты был снижен с 4,283 (факт ноября 2015 г.) до 2,735 м3/т (факт мая 2016 г.).

Замена горелок позволила обеспечить стабильность качества производимого агломерата. Выход 2-х сортов по фракции снизился с 7,52 (факт ноября 2015 г.) до 3,29% (факт мая 2016 г.), что свидетельствует об улучшении качества спекания агломерата.